NEDOは2024年12月より、日刊工業新聞の科学技術・大学面において、「NEDO未来展望~イノベーションを社会へ~」と題し、NEDOが推進しているプロジェクト等について、その概要や特徴、目標、現時点での成果等をプロジェクト等の担当者が執筆・紹介しています(年末年始を除く毎週水曜日に掲載)。当Web Magazineではバックナンバー記事を掲載します。

【49】金属積層造形の応用加速(2025年11月12日紙面掲載分)

米独で開発進む

金属積層造形(Additive Manufacturing=AM)とは、金属の粉末やワイヤをレーザーや電子ビームなどで1層ずつ溶融・凝固させて3Dの金属部品を造形する製造技術で、複雑な形状の金属部品の製造に欠かせないものである。その将来性に着目し、米国やドイツなどでは実用化段階の金属AM応用技術が開発され、既に市場での活用が進んでいる。

一方、日本は金属AMの普及、応用開発では後塵(こうじん)を拝している。その背景として、日本では世界一を誇る素形材加工と工作機械があり、AMシステムがなくとも従来の加工技術で高品質の製品を大量生産できるプロセスチェーンが確立していることが挙げられる。そこにAMシステムを投入してもコストと信頼性の面で競争力が増すわけではない、ということだが、本当にそうであろうか。

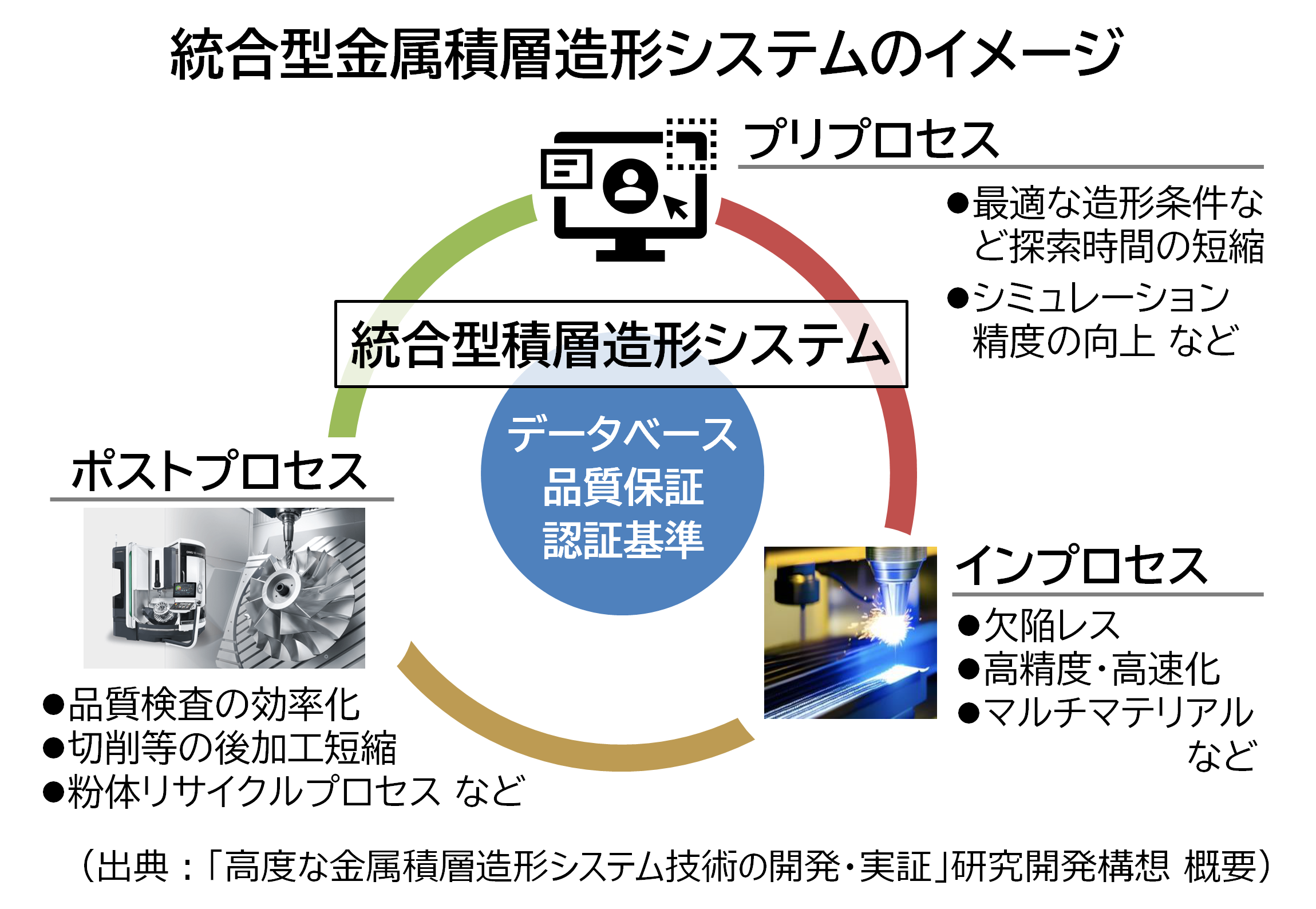

統合型金属積層造形システムのイメージ

3プロジェクト

従来技術にはないAMシステムの強みを生かせる製造場面を見いだし、新たなプロセスチェーンを導入する努力を怠るべきではない。そこで新エネルギー・産業技術総合開発機構(NEDO)は、先行する米国やドイツのAMシステムの成功例へのキャッチアップを念頭に三つのプロジェクトを行っている。

一つ目は、2014年度から2018年度まで実施された「次世代型産業用3Dプリンタの造形技術開発・実用化事業」だ。当時なかった国産のAM装置を生み出し、それに必要な金属材料を開発することを目標にした。二つ目は、2019年度から2023年度まで実施された「積層造形部品開発の効率化のための基盤技術開発事業」だ。造形品の品質を実用レベルに向上させ、金属部品の開発期間を短縮することを目標にした。

三つ目は、2024年度から経済安全保障重要技術育成プログラムの一環で行っている「高度な金属積層造形システム技術の開発・実証」だ。多彩なアプリケーションに対応できるよう、粉末床溶融法(Powder Bed Fusion)、指向性エネルギー堆積法(Direct Energy Deposition)、結合剤噴射法(Binder Jetting)といったさまざまな造形方式を網羅的に取り入れ、実用レベルのAM応用開発を目指している。造形工程の高度化に加え、その前後のプロセスも含めた一連の工程を統合型システムとして構築する。

巻き返し先頭へ

産業機械、金型、医療機器、自動車、船舶、航空宇宙、重電機器など多様な分野への応用を世界に先駆けて実現することで、一気に日本がフロントランナーになることを目指す。

関連ページ

事業紹介:次世代型産業用3Dプリンタの造形技術開発・実用化事業

ニュースリリース:「経済安全保障重要技術育成プログラム」で高度な金属積層造形システム技術の開発・実証に着手します(2025年5月9日掲載)

NEDO

バイオ・材料部

部素材・プロセスユニット

部素材・積層造形チーム チーム長

柳本 勝巳(やなぎもと かつみ)

2018年から2021年まで民間のシステムインテグレーター企業からNEDOに出向しAI(人工知能)関連プロジェクトを担当。2022年NEDOに正規職員として入構し、グリーンイノベーション基金の自動車関連プロジェクトの担当を経て、2023年から現バイオ・材料部で金属積層造形のプロジェクトに従事。